Kanban es un método para gestionar el trabajo que surgió en Toyota Production System (TPS).

A finales de los 40’s la marca Toyota implementó el sistema just in time (justo a tiempo”) que en realidad es un sistema de arrastre (la producción depende de la demanda del cliente y no de fabricar productos e intentar venderlos). Kanban gana popularidad por su aplicabilidad a procesos productivos (ya es territorio reclamado por el desarrollador de software) y empieza a ser reconocido por entidades empresariales.

Su exclusivo sistema de producción puso las bases del Lean Manufacturing (producción ajustada). Su fundamento es minimizar el desperdicio sin afectar la producción. Lo principal es, Crear más valor para el cliente sin generar más gastos.

web de TOYOTA Global

¿Qué significa Kanban?

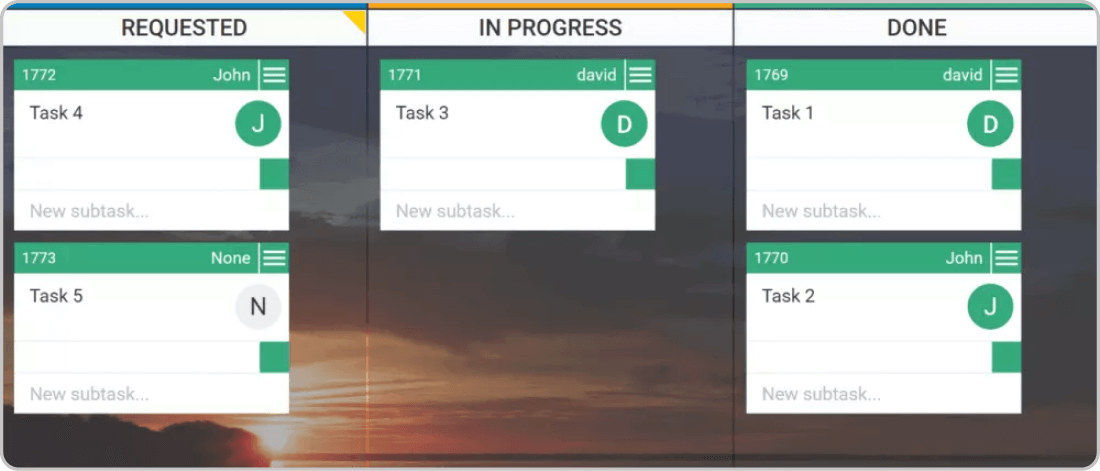

La palabra Kanban viene del japonés y traducida literalmente quiere decir tarjeta con signos o señal visual. El tablero más básico de Kanban está compuesto por tres columnas: “Por hacer”, “En proceso” y “Hecho”. Si se aplica bien y funciona correctamente, serviría como una fuente de información, ya que demuestra dónde están los cuellos de botella en el proceso y qué es lo que impide que el flujo de trabajo sea continuo e ininterrumpido.

Método Kanban

A principios del siglo XXI, la industria del software se percató de que Kanban podía hacer un cambio real en la forma en la que se producían y entregaban los productos y los servicios. Se demostró que Kanban era conveniente no solo para la industria automotriz, sino también para cualquier otro tipo de industria. Así es como nació el método Kanban.

Pero, ¿cómo funciona Kanban? Descubramos más.

Los 4 principios básicos de Método Kanban

David J. Anderson (reconocido como el líder de pensamiento de la adopción del Lean/Kanban para el trabajo de conocimiento) formuló el método Kanban como una aproximación al proceso evolutivo e incremental y al cambio de sistemas para las organizaciones de trabajo. El método está enfocado en llevar a cabo las tareas pendientes y los principios más importantes pueden ser divididos en cuatro principios básicos y seis prácticas.

Principio 1: Empezar con lo que hace ahora

Kanban no requiere configuración y puede ser aplicado sobre flujos reales de trabajo o procesos activos para identificar los problemas. Por eso es fácil implementar Kanban en cualquier tipo de organización, ya que no es necesario realizar cambios drásticos.

Principio 2: Comprometerse a buscar e implementar cambios incrementales y evolutivos

El método Kanban está diseñado para implementarse con una mínima resistencia, por lo que trata de pequeños y continuos cambios incrementales y evolutivos del proceso actual. En general, los cambios radicales no son considerados, ya que normalmente se encuentran con resistencias debidas al miedo o la incertidumbre del proceso.

Principio 3: Respetar los procesos, las responsabilidades y los cargos actuales

Kanban reconoce que los procesos en curso, los roles, las responsabilidades y los cargos existentes pueden tener valor y vale la pena conservarlos. El método Kanban no prohíbe el cambio, pero tampoco lo prescribe. Alienta el cambio incremental, ya que no provoca tanto miedo como para frenar el progreso.

Principio 4: Animar el liderazgo en todos los niveles

Este es el principio más novedoso de Kanban. Algunos de los mejores liderazgos surgen de actos del día a día de gente que está al frente de sus equipos. Es importante que todos fomenten una mentalidad de mejora continua (Kaizen) para alcanzar el rendimiento óptimo a nivel de equipo/ departamento/ empresa. Esto no puede ser una actividad a nivel de dirección.

Las seis prácticas de Kanban

Aunque aceptar la filosofía de Kanban y embarcarse en el viaje de transición es el paso más importante, cada organización debe tener cuidado con los pasos prácticos. Hay seis prácticas centrales identificadas que deben estar presentes para una implementación con éxito.

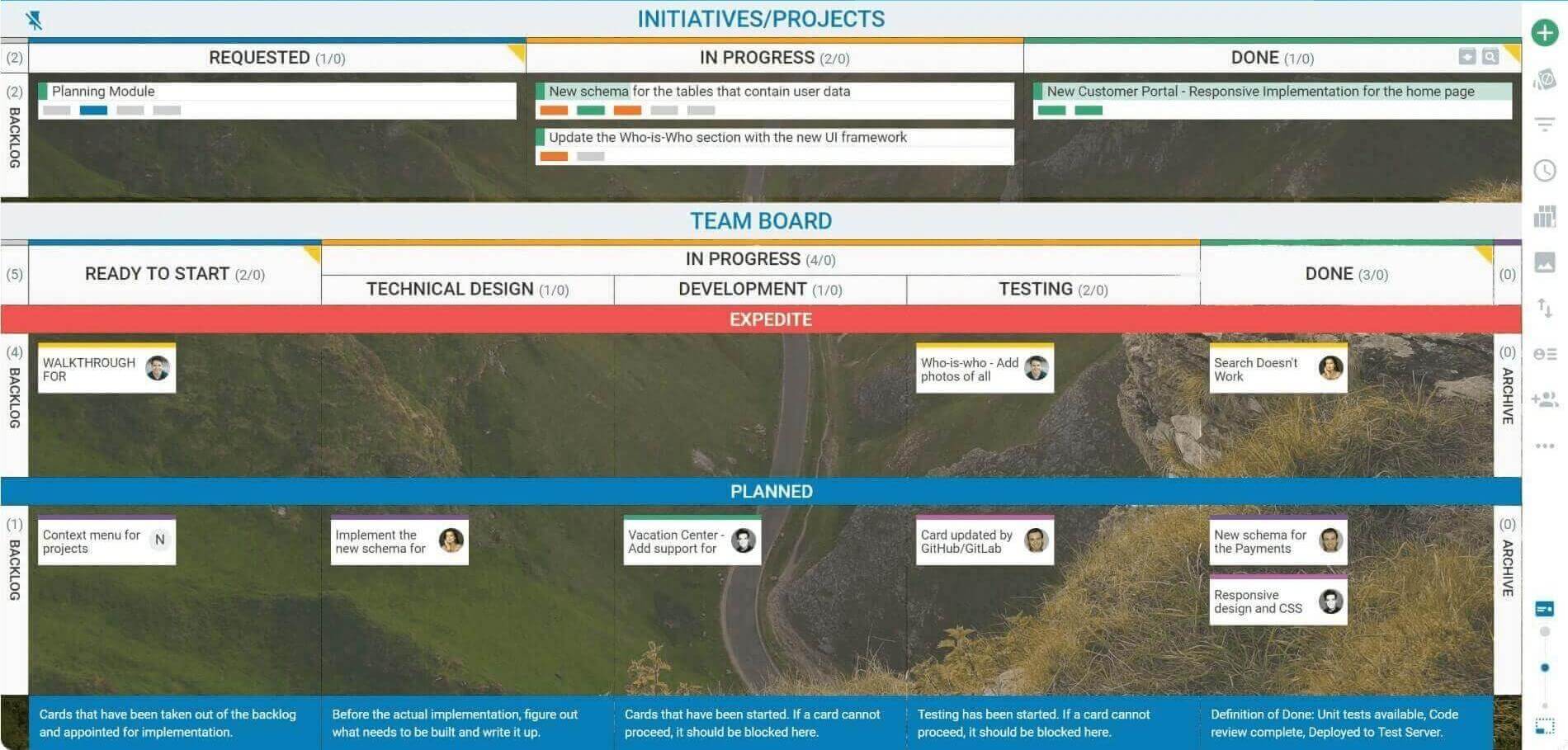

- Visualizar el flujo de trabajo

Lo primero y lo más importante para usted es entender qué se necesita para el transcurso de un producto desde su pedido hasta su entrega. Solo después de entender cómo funciona actualmente el flujo de trabajo, puede aspirar a mejorarlo haciendo los ajustes necesarios.

Para visualizar su proceso en Kanban, necesitará un tablero con tarjetas y columnas. Cada columna del tablero representa un paso en su flujo de trabajo. Cada tarjeta Kanban representa un elemento de trabajo.

Cuando comience a trabajar en el elemento X, lo arrastra hasta la columna “Por hacer” y cuando el elemento esté acabado, lo mueve hasta la columna “Hecho”. De esta forma, puede fácilmente seguir el progreso y detectar los cuellos de botella.

- Eliminar las interrupciones

El cambio de enfoque puede dañar seriamente su proceso y la multitarea podría provocar generación de desperdicios. Esta es la razón por la cual, la segunda práctica de Kanban se enfoca en establecer los límites del trabajo en proceso (los límites WIP). Si no hay límites de trabajo en proceso, no está haciendo Kanban. La abreviatura WIP significa “Work In Progress” o “trabajo en proceso” en español. En pocas palabras, WIP es la cantidad de tareas en las que un equipo está trabajando actualmente. Delimita la capacidad de los flujos de trabajo de sus equipos en cualquier momento.

Los límites del trabajo en proceso (WIP) restringen la cantidad máxima de elementos de trabajo en las diferentes etapas (columnas del tablero Kanban) del flujo de trabajo. La implementación de los límites de WIP ayuda a su equipo a enfocarse solo en las tareas actuales y así le permite terminar más rápido con los elementos de trabajo individuales. Lo más importante es que al aplicar los límites WIP, su equipo tiene la oportunidad de localizar los cuellos de botella en sus procesos de trabajo antes de que éstos se conviertan en bloqueos.

Limitar el trabajo en proceso (WIP) significa que un sistema de arrastre (pull) se aplica sobre partes o sobre todo el flujo de trabajo. Establecer un número máximo de elementos por etapa asegura que una tarjeta se “arrastra” al siguiente paso sólo cuando hay capacidad disponible. Tales restricciones iluminarán rápidamente las áreas problemáticas en su flujo para que pueda identificarlas y resolverlas.

- Gestionar el flujo

La idea de implementar un sistema Kanban es crear un flujo continuo e ininterrumpido. Por flujo nos referimos al movimiento de elementos de trabajo a través del proceso de producción. Lo que interesa es la velocidad y la continuidad del movimiento.

Idealmente, queremos un flujo rápido e ininterrumpido. Esto significaría que nuestro sistema está creando valor rápidamente. O sea, minimizar el riesgo y evitar el coste de retraso, pero también hacerlo de manera previsible.

- Hacer las políticas explícitas (Fomentar la visibilidad)

No puede mejorar algo que no se entiende. Esta es la razón por la cual el proceso debe estar bien definido, publicado y promovido. Las personas no se asociarían ni participarían en algo que no creen que sea útil. Cuando todos estén familiarizados con el objetivo común, podrán trabajar y tomar decisiones con respecto a cambios que les moverán hacia una dirección positiva.

- Circuitos de retroalimentación

Para que el cambio positivo ocurra, tenga éxito y sea duradero, se necesita hacer una cosa más.

La filosofía Lean admite que las reuniones regulares son necesarias para la transferencia de conocimiento (circuitos de retroalimentación). Tales son las reuniones diarias de pie para sincronizar el equipo. Se llevan a cabo frente al tablero Kanban y cada miembro comparte con los demás lo que él o ella hizo el día anterior y qué va a hacer el día de hoy. También existen las reuniones para la revisión de entrega de servicios, la revisión de operaciones y la revisión de riesgos. Su frecuencia depende de muchos factores, pero la idea es que sean regulares, a una hora estrictamente fija, directas al grano y nunca innecesariamente largas.

La duración promedio ideal de una reunión de pie debe ser entre 10 y 15 minutos, y las demás reuniones pueden durar hasta una hora, en función del tamaño del equipo y los temas.

- Mejorar colaborando (usando modelos y el método científico)

La forma de lograr la mejora continua y el cambio sostenible dentro de una organización se consigue a través de la visión compartida para un futuro mejor y la comprensión colectiva de los problemas que deben superarse. Los equipos que tienen un entendimiento compartido de las teorías sobre el trabajo, el flujo de trabajo, el proceso y el riesgo, tienen más probabilidades de crear una comprensión compartida de un problema y sugerir acciones de mejora que pueden acordarse por consenso.

Ventajas de las Herramientas Kanban

Kanban en pocas palabras

Kanban es algo más que notas adhesivas en la pared. La forma más fácil de entender Kanban es aceptar su filosofía y luego aplicarla a su trabajo diario. Si lee y entiende los cuatro principios básicos, la transición práctica parecerá lógica e incluso inevitable.

Deja una respuesta